作者:ADI 產品應用工程師Brian Condell 和 終端市場專家Michael Jackson

摘要

本文介紹如何快速重新設計電阻溫度檢測器(RTD)工業溫度感測器,以更精巧尺寸、支援彈性通訊和遠端配置的產品,滿足智慧工廠對溫度測量元件的需求。而運用高度整合類比前端(AFE)和IO-Link®收發器將可實現上述目標。

簡介

老生常談「沒壞就別去修它」,勸誡我們不要動手改動性能可靠、正常運作的設備。可以說,這條建議適用於許多RTD感測器電路設計,而全球工業製造工廠通常使用這些感測器實現安全、高效的溫度測量。但是,要滿足工業4.0的要求,需要提高工廠智慧化水準,那麼,顯然現有的許多RTD感測器無法滿足這些環境的工作要求。更精巧的外型尺寸、彈性通訊和遠端配置能力,這是自動化工程師現在需要工業溫度感測器提供的一些功能,但是現有的解決方案並不支援這些功能。本文將重新審視許多基於RTD的溫度感測器設計中使用的建構模組,探討這些模組在感測器應用中的限制因素。然後,展示如何快速重新設計這種類型的感測器,以獲得這個新工業時代所需的功能。

圖1. 基於RTD的溫度感測器示例。

溫度感測器建構模組

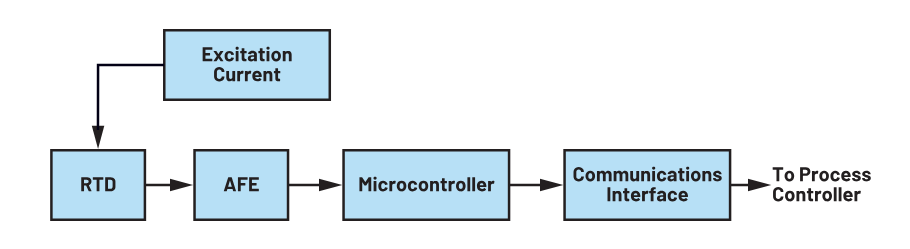

RTD工業溫度感測器的建構模組如圖2所示。

圖2. RTD工業溫度感測器框圖。

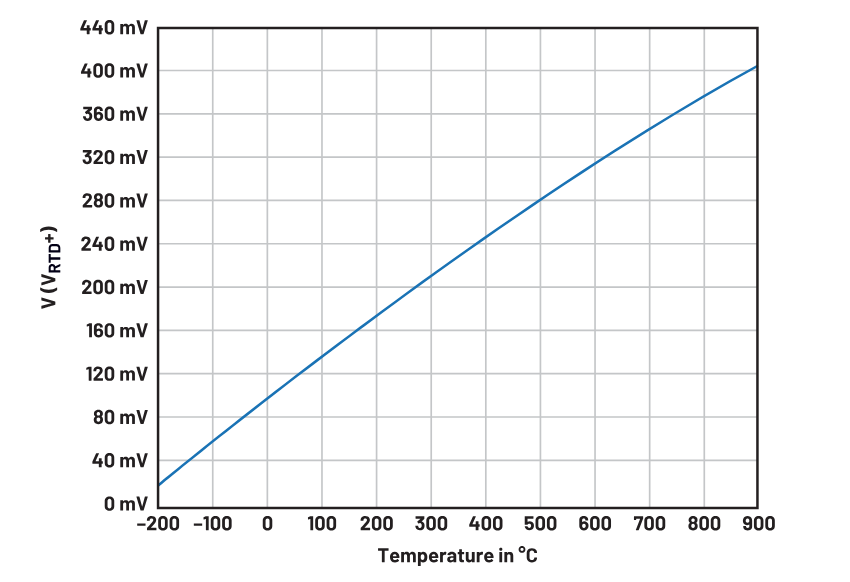

RTD將物理量(溫度)轉化為電訊號,一般用於檢測–200°C至+850°的溫度,在這個溫度範圍內提供高度線性的回應。RTD中常用的金屬元素包括鎳(Ni)、銅(Cu)和鉑(Pt),普遍使用的是Pt100和Pt1000鉑RTD。RTD有兩線、三線或四線形式,其中三線和四線形式較為常用。RTD是被動元件,需要一個激勵電流來產生輸出電壓。可以使用基準電壓來產生此種電壓,由運算放大器進行緩衝,隨後將電流驅動到RTD,產生輸出電壓訊號,該訊號會隨溫度變化提供不同回應。根據使用的RTD類型和測得的溫度,該訊號能產生幾十到幾百mV的電壓,如圖3所示。

圖3. Pt100 RTD響應不斷升高的溫度產生的電壓訊號。

AFE放大並調節低振幅RTD訊號,然後由類比數位轉換器(ADC)對該訊號進行數位化處理,以便微控制器運行演算法對其進行非線性補償。如此就會透過通訊介面,將數位訊號發送至程序控制器。AFE一般由包含多個元件訊號鏈構成,每個元件執行一項專用功能,如圖4所示。

圖4. 訊號鏈中使用單一分立式元件實現的AFE。

許多現有的溫度感測器設計都使用這種分立式方法,該方法要求使用的印刷電路板(PCB)夠大,能夠容納所有的積體電路(IC)、訊號和電源佈線,並使感測器的外殼尺寸實際上盡量最小。還有一種更簡潔優化的方法,就是使用整合式AFE,例如圖5所示的 AD7124-4 。這個精巧型IC是一個完整的AFE,採用單一封裝,包括多工器、基準電壓源、可編程增益放大器和Σ-Δ ADC。其並提供RTD所需的激勵電流,因此能取代前一張圖中的五個訊號鏈元件,大幅減少所需的板空間,使感測器能夠採用更小巧的封裝。

圖5. 使用AD7124-4實現AFE。

通訊介面

許多工業感測器設計都是使用一個(或多個)工業網路連接至程序控制器,其中包括多種版本的現場匯流排或工業乙太網路。這需要使用專用積體電路(ASIC)來實現所選的網路通訊協定。但是,此種方法有幾個缺點。首先,在感測器設計中整合網路專用ASIC會大幅增加成本,尤其當工業網路為私人網路絡時。還會使感測器市場僅侷限於使用該網路的使用者。同一個感測器要支援不同的網路通訊協定,需要重新設計,增加所需的ASIC,這個過程非常耗時、耗費成本而且風險很大。最後,診斷功能的數量和類型因網路類型不同存在很大差異(有些網路類型不提供診斷功能)。基於具體的選擇,在感測器安裝到現場後,工廠操作人員可能很難判斷感測器的潛在問題,進行相應的維護,並解決感測器出現的性能問題。

圖6. 控制器一側的IO-Link主機收發器執行與工業網路之間的通訊。

還有一個更好的方法,就是設計一個與所有工業網路保持獨立的感測器,進而降低開發成本,並擴大潛在客戶群,而這可以透過IO-Link來完成設計,IO-Link是三線工業通訊標準,支援感測器(和執行器)與所有工業控制網路相連。在IO-Link應用中,收發器充當連接運行數據連結層協定的微控制器的實體層介面。使用IO-Link的優勢在於,其能夠進行四種類型的傳輸:過程數據、診斷、配置和事件,能夠在發生故障時快速識別、追蹤和處理感測器。其並支援遠端配置,例如,如果需要更改觸發過程警報的溫度閾值,可以遠端進行更改,無需技術人員前往現場操作。 MAX14828 為一款低功耗、超小型IO-Link元件收發器。該元件採用(4 mm × 4 mm) 24接腳TQFN封裝和(2.5 mm × 2.5 mm)晶圓級封裝(WLP),易於整合到工業RTD溫度(和其他類型的)感測器中。該收發器直接與程序控制器端的IO-Link主機通訊,該主機用於管理與介面ASIC之間的通訊(如圖6所示),因此感測器能夠獨立於工業網路。

結論

智慧工廠自動化工程師對工業溫度感測器的期望不斷提高,包括更精巧的尺寸、彈性通訊和遠端配置能力。本文展示如何利用高度整合的AFE快速重新設計RTD溫度感測器以減小其封裝尺寸。此外並展示IO-Link元件收發器如何使感測器能夠不依賴用於連接程序控制器的工業網路介面,而保持獨立運作。雖然本文側重於RTD溫度感測器,但如此重新設計的方式也適用於使用熱敏電阻或熱電偶感測器的溫度感測器。

聯繫我們

ADI 所有產品請洽【 安馳科技 】

安馳科技|ADI亞德諾半導體網站:https://anstekadi.com

安馳科技 LINE 官方帳號:https://lin.ee/5gcKNi7

安馳科技 Facebook 官方帳號:https://www.facebook.com/ANStek3528

安馳科技EDM訂閱 https://anstekadi.com/Home/EDM

申請樣品與技術支援:https://www.surveycake.com/s/dQ3Y2

與我聯絡:Marketing.anstek@macnica.com